- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Estratégia de falha e manutenção de equipamentos no processamento de PCBA

2025-04-17

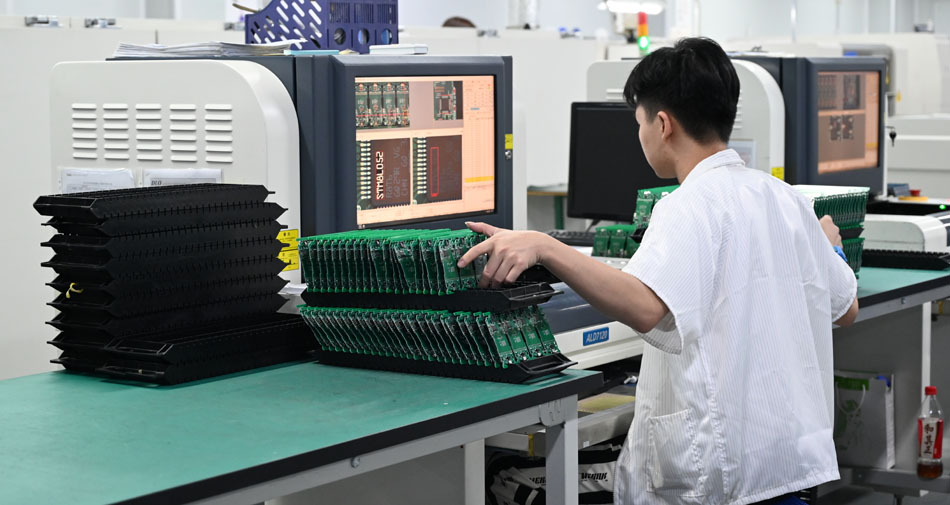

No processo de PCBA (Conjunto da placa de circuito impresso), a operação normal do equipamento é crucial. A falha do equipamento não apenas causará a estagnação da linha de produção, mas também pode causar problemas de qualidade do produto, o que afetará o tempo de entrega e a satisfação do cliente. Portanto, como impedir efetivamente a falha do equipamento e formular estratégias razoáveis de manutenção tornou -se a chave para melhorar a eficiência da produção e a competitividade das empresas de processamento da PCBA.

I. Problemas de falha do equipamento no processamento de PCBA

Processamento PCBARequer uma variedade de equipamentos complexos para trabalhar juntos, incluindo máquinas de posicionamento automático, máquinas de solda de reflexão, máquinas de solda de ondas, instrumentos de teste, etc. Depois que esses equipamentos falharem, eles geralmente têm os seguintes efeitos na produção:

1. Estagnação da produção: A falha do equipamento fará com que a linha de produção pare, o que afetará o progresso geral da produção e atrasará o tempo de entrega. Isso não apenas aumenta os custos de produção, mas também pode danificar a reputação da empresa.

2. Declínio da qualidade do produto: Algumas falhas no equipamento não podem ser detectadas imediatamente, resultando em produtos não qualificados que entram no próximo processo, o que afeta a qualidade geral do produto e até causa retrabalho ou sucata de grande escala.

3. Altos custos de manutenção: Uma vez que o equipamento falhar, geralmente exige que o pessoal profissional o conserte e pode envolver a substituição de peças caras. A manutenção frequente de equipamentos aumentará significativamente os custos operacionais da empresa.

Ii. Estratégias de manutenção para falhas de equipamentos no processamento de PCBA

Para evitar o impacto negativo das falhas do equipamento, as empresas de processamento da PCBA devem adotar estratégias de manutenção científica e eficaz para garantir a operação estável do equipamento. A seguir, são apresentadas várias estratégias importantes de manutenção:

1. Manutenção preventiva regular: A manutenção preventiva é uma maneira eficaz de reduzir as falhas do equipamento. As empresas devem formular planos de manutenção detalhados com base na frequência de uso e nas condições ambientais do equipamento, e inspecionar e manter regularmente o equipamento, incluindo a substituição de peças de uso, lubrificando peças móveis, limpeza de sistemas de filtração, etc. A manutenção preventiva pode prolongar efetivamente a vida útil do equipamento e reduzir a ocorrência de falhas inesperadas.

2. Implementar o monitoramento do status do equipamento: Ao instalar sensores e sistemas de monitoramento, o status operacional do equipamento pode ser monitorado em tempo real para detectar condições anormais em tempo hábil. O monitoramento do status do equipamento pode ajudar as empresas a identificar possíveis problemas com antecedência, como temperatura excessiva, vibração anormal, etc., e tomar medidas correspondentes antes que ocorram falhas para evitar a estagnação da produção.

3. Estabeleça uma equipe de manutenção de emergência: embora as medidas preventivas possam reduzir a ocorrência de falhas, elas não podem ser completamente evitadas. Portanto, as empresas precisam estabelecer uma equipe de manutenção de emergência eficiente para garantir que possam responder rapidamente e reparar o equipamento a tempo quando falhar e minimizar o impacto da falha na produção.

4. Gerenciamento e compras de peças de reposição: Para lidar com a demanda por substituição de peças causada pela falha do equipamento, as empresas devem estabelecer um sistema de gerenciamento de inventário de peças de reposição razoável. Ao preparar peças comuns com antecedência, elas podem ser substituídas rapidamente quando o equipamento falha, evitando atrasos de manutenção causados por peças de reposição insuficientes. Ao mesmo tempo, estabeleça relações cooperativas de longo prazo com fornecedores confiáveis para garantir que as peças necessárias possam ser compradas rapidamente em situações de emergência.

5. Operadores de trem: a falha do equipamento às vezes é causada por operação inadequada. Portanto, as empresas devem fortalecer o treinamento dos operadores para garantir que estejam familiarizados com as especificações operacionais e o conhecimento básico de manutenção do equipamento. Os operadores qualificados podem não apenas melhorar a eficiência da produção, mas também tomar medidas oportunas quando o equipamento é anormal para impedir a expansão da falha.

Conclusão

O problema da falha do equipamento no processamento do PCBA não pode ser ignorado e a operação normal do equipamento é a base para garantir o progresso suave da produção. Ao implementar a manutenção preventiva regular, o monitoramento de condições, o gerenciamento de manutenção de emergência, o gerenciamento de peças de reposição e o treinamento do operador, as empresas podem reduzir efetivamente a incidência de falha do equipamento e garantir a operação eficiente da linha de produção. A implementação eficaz das estratégias de manutenção de equipamentos pode não apenas melhorar a eficiência da produção, mas também garantir a estabilidade da qualidade do produto, conquistando mais vantagens competitivas do mercado para as empresas.

-

Delivery Service

-

Payment Options